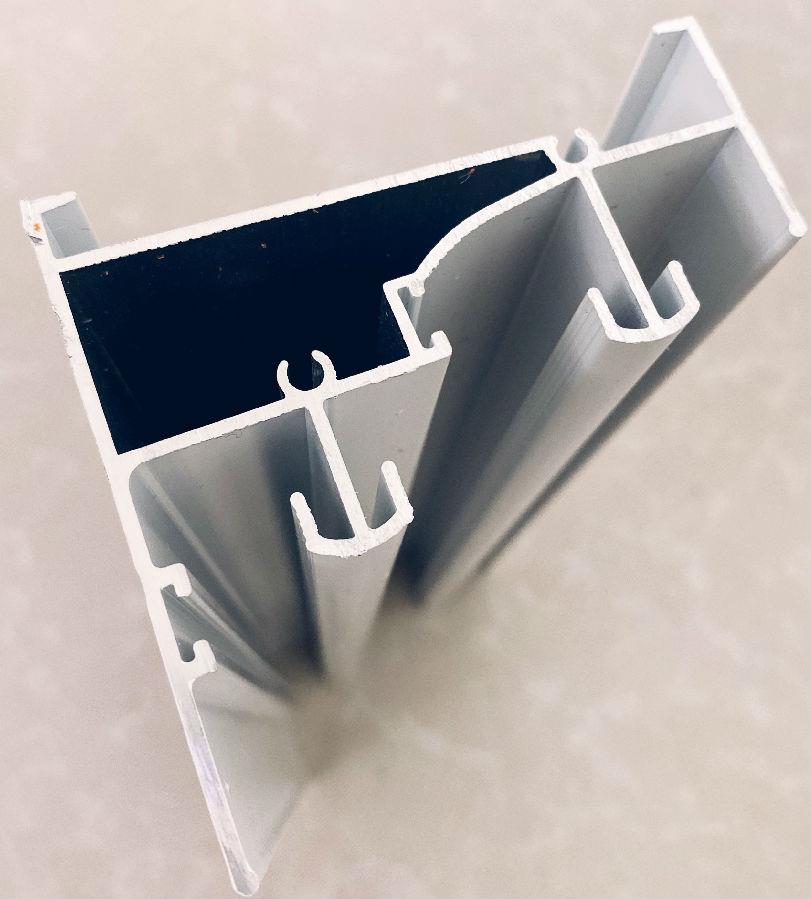

铝合金门窗生产厂家在铝合金型材挤压成型时造成表面不平滑的成因:

缺陷名称 | 缺陷特征 | 缺陷产生原因 |

粗模痕(粗纹) | 挤压型材表面纵向凹凸不平的痕迹或纹路 | 1.模具工作带不光滑 2.模具工作带硬度低 3.挤压温度高 4.挤压速度快 |

拉沟 | 挤压型材表面纵向凹下去的小沟痕 | 模具工作带不光滑,表面有异物 2.铝棒夹杂 3.模具工作带硬度低,氮化层脱落 4.挤压温度高 |

凸线 | 挤压型材表面纵向凸起的小纹路 | 1.模具工作带有凹坑 2.模具工作带硬度低,氮化层剥落 |

挤压裂纹 | 制品表面呈周期性出现横向开裂,并深入金属内部,严重破坏了金属连续性 | 1.挤压速度过快 2.挤压温度过高 3.挤压速度波动太大 |

震纹 | 挤压型材表面横向类似挤压停止痕的纹路,主要是在挤压过程中由于挤压机压力的突变,造成模具产生弹性回复,模具工作带的咬痕 | 1.挤压机压力不稳定 2.铝棒在挤压筒中填充和排气不充分 3.模垫与模子之间有间隙 4.模具高温强度低 |

气泡 | 局部表面金属与基体金属呈连续或非连续分离,表现为圆形单个或条状空腔凸起的缺陷 | 1.铝棒加热温度过高,保温时间过长、炉内气氛湿度高 2.制品中氢含量过高 |

起皮 | 制品表皮金属与基体金属产生局部脱落现象 | 1.挤压铝合金时,挤压筒内粘有金属形成的衬套,清理不干净 2.挤压筒与挤压垫配合不适当,在挤压筒内壁衬有局部残留金属 3.模孔上粘有金属或模子工作带过长 |

划伤 | 因尖锐的东西(如设备上的尖锐物,金属屑等)与制品表面接触,在相对滑动时造成的呈单条状分布的伤痕 | 1.工具装配不正,导路、工作台不平滑等 2.模子工作带上粘有金属屑 3.运输过程中操作不当,吊具不适合 |

擦伤 | 制品表面与其他物体的棱或面接触后发生相对滑动或错动而在制品表面造成的成束(或组)分布的伤痕 | 1.模具磨损严重 2.因铝棒温度过高,模孔粘铝 3.挤压筒内落入石墨及油等脏物 4.制品相互串动,使表面擦伤 |

麻面(毛刺) | 制品表面呈细小的凹凸不平的连续的片状、点状、擦伤、麻点、金属豆。因呈大片的金属豆(毛刺)——小划道而使制品表面不光滑,每个金属豆(挤压方向)的前面有一个小划道,划道的末端积累呈金属豆 | 1.工具硬度不够 2.挤压温度过高 3.挤压速度过快 4.模子工作 |